改良碳化硅反射镜:紫外到中红外的低损耗产品解决方案

改良碳化硅反射镜:紫外到中红外的低损耗产品解决方案

高速扫描振镜,激光材料加工,传感,以及其它应用

作者:Deividas Buinovskis, Marius Gželka, Aivaras Pečiulis, 2022年

翻译:张龙杨(Jacob Zhang)

提高激光应用

每天都有新的激光应用诞生,现有的激光技术——无论是光学加工制造,还是激光雷达——变得越来越重要,其市场规模也越来越庞大。许多应用领域都有高速扫描振镜的身影,它能控制光束,实现特定的功能。在这方面,Altechna有了新的产品解决方案,让操作事半功倍。

首先,设备的能量输出对光学加工(比如激光微加工,增材制造,激光打标,等等)至关重要。光束作用到加工物体上的能量越强,加工将会越快完成,而难度也就越大。同时,如果系统中能量损耗减少,内部放热也会减少,能避免影响乃至损坏设备中的其它组件。

放热到一定程度,可能会发生热透效应和焦点转移,准确性由此降低。为了减少放热,往往需要有持续降温的设备,这又意味着占用更大的空间,投入更多的资金,处理更复杂的系统——但运用低损耗光学元件,内部放热能有效避免。

要想更好地了解降低功率损耗——哪怕只是一点点——对整个光学加工的意义,我们先来了解一下高速扫瞄振镜的运用之广。在2021年,仅材料加工部分(激光打标,激光微加工,kW+材料加工)的收益在激光应用市场中就占了将近三分之一。其次是增材制造市场,在过去的两年中收益增长了30%,并预期在2024年之前突破9亿欧元。除此之外,激光市场在过去的十年间突破了五倍的增长,自动化激光系统的市场潜力节节攀升。如果说这些大产业的应用还不够,那么算上国防安全、扫描成像系统,以及科技研发、航空领域的进步对扫描振镜的依赖,便不难了解其发展举足轻重。

对于这些应用而言,性能的提升并不单单依靠激光本身,振镜中的反射镜也至关重要。因此,生产的每一个环节,从光学材料的选择到考虑到时效、性价比的制造工艺,都不容小觑。Altechna清楚将激光系统中功率损耗最小化的意义,由此致力于为这些扫描振镜设备提供优良的产品解决方案。

高速扫描振镜

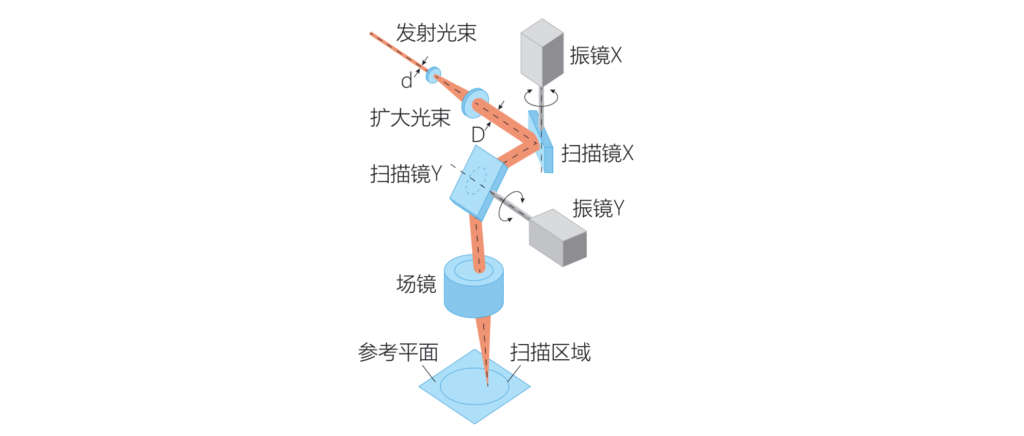

任何使用扫描振镜的激光系统的能力好坏,都取决于振镜将光束反射到具体位置准确性的高低(见图1)。因此,在系统中运用高质量的镜片显得尤为关键,才能保证即使周围有散热或位置发生变化,光束也能始终被反射到正确的位置。镜片需要有良好的面型,出色的导热能力,以及防止形变产生的稳定性,这些都由振镜基片使用的材料决定。

图1. 扫描振镜

在高压条件下寻求机械稳定性,碳化硅基片可谓是完美的选择。高硬度、高强度、高导热性, 碳化硅材料适用于那些在各种温度、湿度条件[1]下都要有稳定发挥且不易形变的光机系统。碳化硅的韧性使它能够组成复杂的3D结构,在重量节省70%的同时,还能保持甚至提升防止机械形变发生的能力。轻巧不笨重,扫描速度由此上升。有了这些特征,以碳化硅为材料的反射镜与其它脆弱的玻璃或金属材料比起来,整体表现更为出众,并在许多扫描系统——比如天文望远镜[2]——中将其替代。

功率损耗发生的原因

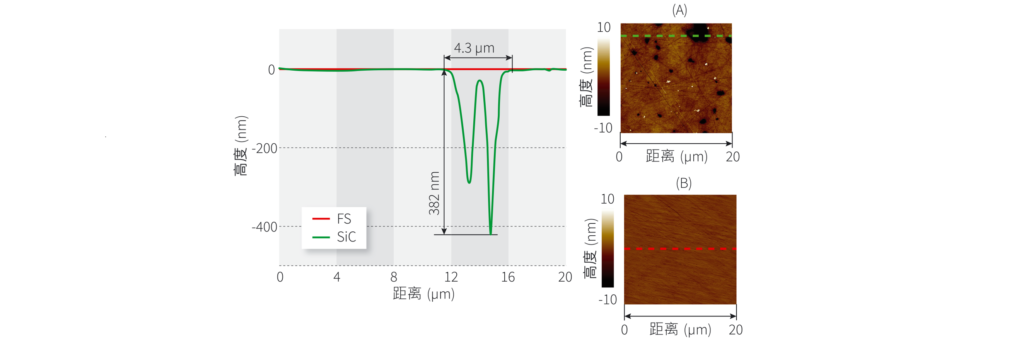

我们前面已经说过,从机械角度上来讲,碳化硅材料是扫描振镜中反射镜的最佳选择,但是它并不是直接就适用。最快速廉价的碳化硅基片加工方式——反应粘合[3]——往往会导致基片表面一半以上碳、硅材料未能被加工。这就意味着,基片部分区域有过硬的碳化硅,而有些地方则是较软的硅材料,表面软硬不均、有小孔,也杂糅了其它物质。从光学的角度上来讲,这样的基片(见图2),还不如传统的紫外熔石英材料基片,甚至在反射355nm波长的光束时要比后者多造成上千倍的色散。这样的碳化硅基片功能远不及紫外熔石英,仅仅是因为表面不平整。

图2. 未改良的碳化硅基片(A)与标准的紫外熔石英基片(B)表面平整度对比,以及它们的截面图。

要想解决这一问题,在生产过后碳化硅元件的表面需要经历一道改良工序,但是这道工序也并不简单。缘于碳化硅材料的高硬度,打磨难度高、耗时长、步骤繁复,即便如此,也不能确保最终生产出的产品刚好适用于特定波长。另外,研磨材料可能残留在不平整的表面,造成新的问题。

完美组合的最后一道工序

我们提到过,碳化硅的机械属性让它成为了扫描振镜中基片的完美材料,但是它表面的光学属性却是美中不足的地方。要想达到紫外熔石英基片那样的高反射率,需要一些特别的手段来控制表面平整度。前面还说过,直接打磨的话耗时长、效率低、价格贵,因此,Altechna决定利用自己的强项来解决这个问题——光学镀膜。

让表面平整

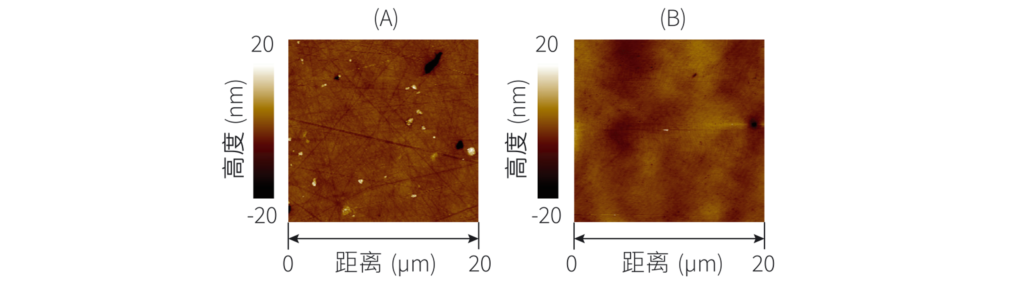

我们解决这个问题的办法是,给反射镜镀膜前,在表面增加一层基底层(sub-layer),并在此之后抛光。如果表面不够平整,给反射镜表面直接镀膜意义不大,这一点无需赘述。但是,如果我们可以借助基底层,加上精良的抛光工艺,元件表面将不再凹凸不平,由此导致的散射也可以规避。经过反复的实验改进,我们已经将碳化硅基片粗糙度偏移量的均方根(RMS)从30.9nm降到了0.35nm,正如图3中原子力显微镜(AFM)的测量结果所示。这个粗糙度几乎等同于紫外熔石英基片一般能达到的水平——0.3nm,也就表明,这样的基底层给低损耗介质镀膜提供了完美辅助。另外,为了确保基片反射的激光不受损,表面压力需要严格控制,这一点不仅跟镀膜有关,增加的基底层也很重要。我们已经可以很好地控制平面最后的P-V平整度,让应用达到理想的参数。

图3. 碳化硅(A)与基底层抛光后的碳化硅表面(B)平整度对比

低损耗紫外反射镜产品解决方案

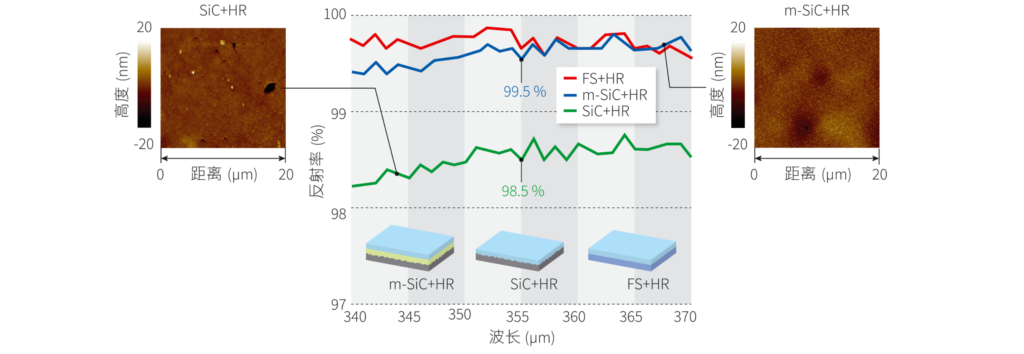

在改良了碳化硅基片表面之后,就是Altechna在紫外反射镜上施展卓越介质镀膜工艺的时候了。正如图4所示,在角度为0°波长为355nm时,我们已经实现了99.5%的反射率——这是采用同样镀膜工艺的紫外熔石英基片能接受的误差值。改良后基片粗糙度偏移量的均方根(RMS),也是改良效果提升的有力证明。凭借基底层,这个值从改良前的4.72nm下降到了改良后的0.8nm。功率损失由此减少,光学性能自然上升。反射镜表面的镀膜更加光滑,瑕疵更少,这一点

对于提升反射率十分重要。

图4. 普通碳化硅反射基片(SiC+HR)、改良碳化硅反射基片(m-SiC+HR)、紫外熔石英反射基片(FS+HR)紫外介质反射光谱以及表面平整度

之前说过,要想让原本的光束不被损耗,表面的基底层以及膜层都要有一个很好的平整度。Altechna已经做到了这点,在用户的应用上,不仅可以保持激光的能量大小,还可以在不发生形变的情况下让光束反射到指定的地点。当然,用户的批量回购也是我们精确生产把控的证明。

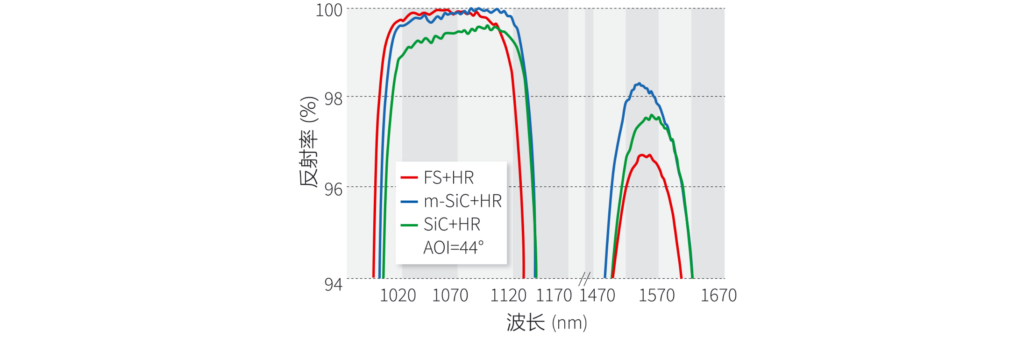

改良方法有一套原则, 证实了这套原则的可靠性后,Altechna向其它波长的碳化硅反射镜基片迈进, 并寻找适用的镀膜工艺。如图5 所示, 这个高反镀膜( R > 9 9 . 5 % @1060-1085 nm+R>95% @ 1540-1600 nm,AOI=44°-46°)的检测证明了碳化硅可以适用于更复杂的低损耗镀膜。这些检测结果是“原则之外”的,并有力说明了,一般来说,在基底层的辅助下,碳化硅反射镜基片上是可以进行介质镀膜的,并且能在任意波段上达到指定效果。

图5. 普通碳化硅基片(SiC)、改良碳化硅基片(m-SiC)、紫外熔石英基片(FS)红外介质反射光谱

碳化硅反射镜定制解决方案

我们能够为您提供从紫外到中红外碳化硅反射镜基片,成为您扫描振镜或其它类似应用的有效产品解决方案。如果您有任何疑问,欢迎联系我们的专业团队,我们将给您提供最好的技术支持:sales@altechna.com.

参考资料

[1] K. F. Carr, “Silicon carbide mirrors benefit highspeed laser scanning,” Laser Focus World, vol. 4, no. 44, pp. 102–104, 2008.

[2] T. Onaka, H. Kaneda, M. Kawada, K. Enya, and T.Nakagawa, “Cryogenic silicon carbide mirrors for infrared astronomical telescopes: lessons learnt from AKARI for SPICA,” Mater. Technol. Appl. to Opt. Struct. Components, Sub-Systems, 2013, doi: https://doi.org/10.1117/12.2026662.

[3] F. Jiang et al., “Research progress of optical fabrication and surface-microstructure modification of SiC,” J. Nanomater., vol. 2012, pp. 1–9, 2012, doi: 10.1155/2012/984048.

[4] A. Belosludtsev and D. Buinovskis, “Significant increase of UV reflectivity of SiC galvanometer mirror scanners for the high-power laser applications,” Opt. Laser Technol., vol. 140, no. 107027, 2021, doi: https://doi.org/10.1016/j. optlastec.2021.107027.